Conociendo las diferencias entre las múltiples tecnologías 3D

Existen varios tipos de impresión 3D, así que hemos desarrollado esta guía práctica para ayudarte a decidir cuál es el material más apropiado para tu proyecto. También podrás conocer las distintas aplicaciones y usos que se pueden dar a los materiales 3D, además de sus propiedades, tiempo y coste de producción, resistencia, transparencia, etc.

Guía de tecnologías y materiales de impresión 3D

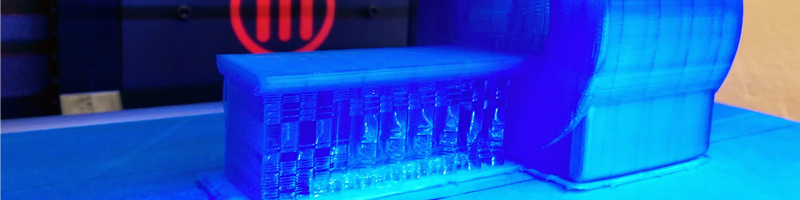

FDM Deposición de Material Fundido

Cómo funciona la impresión FDM:

- Basada en hilos de filamento plástico

- La impresión por deposición fundida es la más popular y accesible, gracias a una gran gama de filamentos e impresoras en el mercado, donde tenemos versiones domésticas y profesionales

- Utiliza rollos de filamento de varios colores y texturas, que es calentado hasta su punto de fusión por el cabezal de extrusión

- El cabezal se desplaza horizontal y verticalmente, depositando capa por capa el material fundido en todos los puntos necesarios, empezando desde la base

- Una serie de ventiladores se encarga de ir enfriando y endureciendo de nuevo el material a medida que se va imprimiendo

- Cuando se imprime una capa, se aumenta la distancia entre plataforma y extrusor para comenzar con la siguiente, hasta finalizar la pieza

- Si el modelo incluye partes colgantes, la impresora debe imprimir material de soporte. Como las capas de material no se pueden depositar en el aire, este material de soporte impide que caigan

Aplicaciones habituales:

- Modelos conceptuales o funcionales, prototipos para análisis de prestaciones antes de la producción final

- Fabricación de herramientas y moldes

Características de la tecnología FDM:

- Es la tecnología más económica para imprimir en 3D, y cuenta con la mayor gama de colores, texturas y acabados

- En los modelos que requieren material de soporte y disponen de doble extrusor, podemos utilizar un filamento de distinto color o incluso uno soluble en un jabón especial, lo que hace muy sencilla su retirada

- Ideal para prototipados rápidos

- Es resistente a la humedad y a altas temperaturas (de hasta 200ºC)

- Permite utilizar dos e incluso tres cabezales simultáneos de extrusión, que pueden imprimir en distintos tipos de filamento

- La pieza impresa se puede procesar, aplicando pinturas, cromados e incluso acetona para suavizar las imperfecciones

- Retirar el material de soporte puede ser una tarea complicada, que en ocasiones puede dañar la pieza si no se hace con cuidado

- Los filamentos más habituales son PLA, ABS y policarbonato, pero también se utiliza Nylon, fibra de carbono o madera

- El PLA es biodegradable, y quizá el más popular principalmente porque no es tóxico

- Existen variantes como el PVA, que permiten disolver fácilmente el material extra de soporte

| Materiales FDM |

|

|

|

|

|

|---|---|---|---|---|---|

| ABS |

|

|

|

|

|

| PLA |

|

|

|

|

|

| Flexible (TPE) |

|

|

|

|

|

| Carbono |

|

|

|

|

|

| Madera |

|

|

|

|

|

| NYLON |

|

|

|

|

|

| PET-PETG |

|

|

|

|

|

| PVA (soporte) |

|

|

|

|

|

| HIPS (soporte) |

|

|

|

|

|

| Cerámica |

|

|

|

|

SLA Estereolitografía, Foto-Solidificación o Fabricación Óptica

Cómo funciona la impresión SLA:

- Basada en resina

- Requiere máquinas más grandes y costosas, que son capaces de imprimir piezas de hasta 2 metros

- La estereolitografía se realiza en grandes tanques rellenos de un polímero líquido (resina) foto-sensible

- A continuación un láser ultra-violeta es disparado sobre las áreas a imprimir, endureciendo y curando el polímero. El resto permanece en estado líquido

- Cuando se imprime una capa, se baja la plataforma levemente y se procede con la siguiente capa, pegándola encima de la anterior

- Al finalizar la impresión, la plataforma eleva la pieza, dejando caer el líquido sobrante

- Utiliza estructuras de soporte cuando es necesario cubrir cavidades o huecos, que son retiradas manualmente

Aplicaciones habituales:

- Piezas de arte de alto detalle

- Prototipos y maquetas de alto detalle, para realizar pruebas de prestaciones antes de la producción final

- Prototipos rápidos con partes pequeñas que exigen alta resolución

- Fabricación de moldes de silicona para la realización de series cortas

Características de la tecnología SLA:

- Gran nivel de detalle, incluso en paredes finas

- Acabado superficial de alta calidad

- Ideal para prototipos rápidos

- Aunque no son tan resistentes como las piezas producidas con impresiones SLS o FDM, la estereolitografía permite más nivel de detalle

- Permite varias combinaciones de colores y transparencias, además de acabados metalizados y en silicona

- Fáciles de pulir y de pintar con spray

- Son susceptibles de deformarse o decolorarse con radiación ultra-violeta (luz solar), por lo que se recomienda aplicar pintura o barniz

| Materiales SLA |

|

|

|

|

|

|---|---|---|---|---|---|

| RESINA |

|

|

|

|

POLYJET MultiJet, InkJet o Triple-Jetting

Cómo funciona la impresión POLYJET:

- Basada en resina, similar a la estereolitografía

- Se la conoce como "High-detail resin"

- Generalmente es de color blanquecino con un tono amarillento, aunque existen variantes con transparencia, en gris, etc.

- Tiene un acabado suave y liso muy agradable al tacto

- Funciona inyectando o rociando finísimas capas de polímero líquido (resina) foto-sensible en una plataforma una por una, hasta que el modelo está finalizado, de la misma forma que una impresora corriente imprime tinta sobre el papel

- A cada capa impresa se le aplica inmediatamente una sesión de luz ultra-violeta que cura y solidifica la pieza permitiendo su uso y manejo inmediato

- En caso de requerir material de soporte este será retirado manualmente con chorro de agua a presión al finalizar la impresión

Aplicaciones habituales:

- Fabricación de moldes de silicona para la realización de series cortas

- Prototipos rápidos con partes pequeñas que exigen alta resolución

- Modelos transparentes

- Figuras basadas en personajes de animación, videojuegos, etc

Características de la tecnología POLYJET:

- Ofrece el mejor acabado de impresión de todas las tecnologías de impresión 3D

- Aunque es similar a la estereolitografía, tiene hasta cinco veces más resolución

- Permiten imprimir modelos extremadamente complejos y partes con alta resolución, pero sin la resistencia de la impresión SLS o FDM

- Existen varias gamas que abarcan diversos grados de elasticidad y dureza

- Ideal para el desarrollo de prototipos completamente ensamblados, con geometrías complejas y detalladas

- Es posible combinar diferentes tipos de resina, creando modelos mixtos con partes flexibles y rígidas

- Puede ser pintado posteriormente, pero esto puede generar una pérdida de calidad

- Como la estereolitografía, es susceptible de deformarse o decolorarse con radiación ultra-violeta (luz solar) y calor

| Materiales POLYJET |

|

|

|

|

|---|

SLS Sinterizado Selectivo Laser

Cómo funciona la impresión SLS:

- Basada en polvo

- El modelo a imprimir es troceado en rodajas mediante un software especializado antes de enviar a la impresora

- El sinterizado selectivo esparce una fina capa de polvo sobre la plataforma con un rodillo

- Este polvo suele estar formado por un polímero (poliamida), generalmente nylon

- Un rayo láser de CO2 se encarga de calentar a su punto de fusión el polvo de las áreas a sinterizar, punto por punto

- Este polvo se funde y endurece por donde va pasando el láser, mientras que el resto permanece suelto

- Finalizada esta capa, se baja la plataforma levemente y se esparce una nueva capa de polvo para procesar la siguiente

- El proceso de sinterizado endurece esta capa y la une a la anterior

- Cuando la pieza está acabada, se eleva y se procede a un limpiado manual con chorro de arena para retirar el polvo sobrant

Aplicaciones habituales:

- Diseños con partes móviles y entrelazadas

- Productos de consumo

- Fundas protectoras para móviles

- Modelos arquitectónicos

- Hardware

- Electrónica doméstica

- Esculturas

- Artículos promocionales

- Series pequeñas de piezas

Características de la tecnología SLS:

- Ofrecen un coste económico para su nivel de calidad

- No requiere material de soporte adicional, solo hay que retirar el polvo sobrante

- Facilita la impresión de diseños geométricos muy complejos con partes entrelazadas y móviles

- Ideal para prototipados rápidos y producciones de bajo volumen

- Permite varios acabados, como pulido, lijado, etc

- Es resistente a impactos, a la humedad, a líquidos agresivos y a temperaturas de hasta 80ºC

DMLS Direct Metal Laser Sintering, Direct Metal Laser Melting o DMLA

Cómo funciona la impresión DMLS:

- El proceso es similar al SLS, pero en este caso se utiliza metal en polvo

- El modelo a imprimir es troceado en rodajas mediante un software especializado antes de enviar a la impresora

- Se esparce una fina capa de polvo sobre la plataforma con un rodillo

- Un rayo láser se encarga de calentar a su punto de fusión el polvo metálico de las áreas a sinterizar, punto por punto

- Este polvo se funde y endurece por donde va pasando el láser, mientras que el resto permanece suelto

- Finalizada esta capa, se baja la plataforma levemente y se esparce una nueva capa de polvo para procesar la siguiente

- El proceso de sinterizado endurece esta capa y la une a la anterior

- Cuando la pieza está acabada, se eleva y se procede a un limpiado manual con chorro de arena para retirar el polvo sobrante

Aplicaciones habituales:

- Aeronáutica, defensa, industria médica, creación de moldes, etc

- Joyería y complementos

Características de la tecnología DMLS:

- Ideal para diseños geométricos detallados que sería complicado imprimir en otros materiales

- Como beneficio principal, no requiere de herramientas adicionales y las partes se imprimen con relativa rapidez

- Permite un testeado más riguroso de maquetas y prototipos, ya que el material es muy similar que se usará en la producción real

Z-CORP La impresión a color más rápida y asequible

Cómo funciona la impresión Z-CORP:

- Basada en polvo

- Esta tecnología construye el modelo desde la base, esparciendo finas capas de polvo

- Este proceso aditivo permite la utilización de varios materiales, como metales y cerámicas

- Es similar a la tecnología SLS, pero en lugar de una fuente de calor (láser) se utiliza un pegamento (composite) que une y endurece el polvo de las áreas que forman el modelo

- El color es aplicado mediante cuatro agujas llenas de tinta que pintan solo la capa exterior en hasta casi 400.000 colores diferentes (el interior de la pieza permanece blanco)

- Al imprimir una capa, se pasa a la siguiente esparciendo más polvo, pegándolo y coloreándolo

- Cuando la pieza está acabada, se eleva y se procede a un limpiado manual con chorro de arena para retirar el polvo sobrante

Aplicaciones habituales:

- Maquetas para proyectos arquitectónicos

- Retratos tridimensionales (3D selfies)

- Figuras decorativas

Características de la tecnología Z-CORP:

- Permite imprimir partes de grandes dimensiones

- No es necesario material de soporte

- El color se aplica sobre la pieza a medida que se va imprimiendo

- Comparado con la impresión FDM, el objeto final necesita más post-procesado, aspirando el exceso de polvo, retirando el polvo pegado mediante chorros de aire comprimido y sellando el modelo con cianoacrilato (pegamento)

| Materiales Z-CORP |

|

|

|

|

|

|---|---|---|---|---|---|

| MULTI-COLOR |

|

|

|

|

LOST-WAX Fundición a la cera perdida

Cómo funciona la impresión LOST-WAX:

- Basada en moldes, como los metales tradicionales

- Se realiza un molde de cera del objeto, incluyendo sus estructras de soporte que deben ser retiradas manualmente

- Al modelo se le incorporan una o varias pestañas de enganche que unen todas las piezas del modelo

- Este conjunto unido se introduce en un recipiente que se cubre con una fina capa de yeso

- Cuando este molde se solidifica, se introduce en un horno y se calienta durante horas hasta que la cera es retirada completamente

- Después se echa metal fundido en el molde, rellenando todas sus cavidades

- Cuando el metal se enfría, se rompe y retira el molde manualmente

- La pieza es procesada (papel de lija, pulido, chorro de arena) para eliminar impurezas en la superficie

- No permite modelos muy complejos (como piezas dentro de otras piezas mayores)

Aplicaciones habituales:

- Joyería y complementos personalizados (colgantes, anillos, pendientes, pulseras, etc)

- Artículos decorativos

Características de la tecnología LOST-WAX:

- Lo último en tecnología 3D combinado con las clásicas técnicas de fundición de metales

- El acabado tiene la mejor calidad, con superficies suavizadas y resistentes, ideal para joyería personalizada

| Materiales LOST-WAX |

|

|

|

|

|---|